Legotillverkning i komposit från idé till färdig produkt

Legotillverkning i komposit handlar om att lägga ut delar av sin produktion på en specialist som kan ta ansvar för allt från ritning till färdig komponent. För många företag blir det en genväg till lättare konstruktioner, högre precision och kortare ledtider utan att bygga upp en egen, dyr produktionsapparat.

Legotillverkning i komposit handlar om att lägga ut delar av sin produktion på en specialist som kan ta ansvar för allt från ritning till färdig komponent. För många företag blir det en genväg till lättare konstruktioner, högre precision och kortare ledtider utan att bygga upp en egen, dyr produktionsapparat.

När komposit används på rätt sätt går det att kombinera låg vikt med hög styrka, avancerade former och mycket bra ytfinish. För att lyckas krävs däremot både erfarenhet, noggrann konstruktion och kontrollerade processer. Därför spelar valet av partner stor roll om du vill få ut maximal nytta av Legotillverkning.

Varför välja legotillverkning i komposit?

Legotillverkning bygger på en enkel princip: du fokuserar på din kärnverksamhet medan en extern partner tar hand om tillverkningen av vissa detaljer eller hela produkter. När materialen är komposit förstärks nyttan ännu mer.

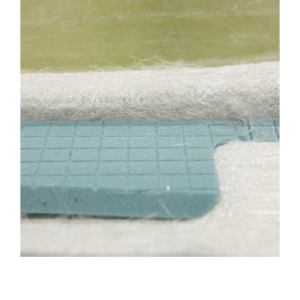

En komposit består oftast av fiberförstärkningar och en härdplastmatris. Kombinationen kan anpassas nästan i det oändliga. Genom att välja rätt fiber, rätt orientering och rätt uppbyggnad går det att styra egenskaper som styvhet, slagseghet, vikt och yta.

Några tydliga skäl att lägga ut din komposittillverkning på lego är:

Formfrihet komposit lämpar sig för specialprofiler, dubbelkrökta ytor och designade detaljer som är svåra eller dyra att göra i metall.

Integrerade funktioner balkar, förstärkningar, fästen och kanaler kan bakas in redan vid gjutningen. Du slipper många separata komponenter och eftermontage.

Låg vikt och hög styrka rätt utformade kompositdetaljer kan ersätta stål eller aluminium och samtidigt sänka vikten rejält, något som sparar energi i fordon och maskiner.

Genomfärgad finish med färgmatchad gelcoat får du en genomfärgad yta direkt ur formen, ofta utan behov av efterföljande lackering. Det sparar både tid och kostnader.

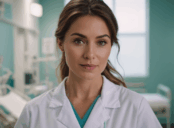

För företag inom exempelvis fordon, infrastruktur, industri, medicinteknik och specialfordon kan en erfaren legotillverkare i komposit bli en nyckel till innovation. I stället för att begränsas av standardprofiler och plåt kan konstruktören tänka friare och anpassa formen efter funktionen.

Från ritning till serieproduktion hur processen ser ut

En professionell legoproduktion i komposit börjar sällan i fabriken, utan redan vid ritbordet. Ju tidigare kompositspecialisten får vara med, desto större chans att konstruktionen blir både tekniskt och ekonomiskt hållbar.

Arbetet följer ofta en tydlig kedja:

1. Idé och kravbild

Först klargörs vad detaljen ska klara: lastfall, miljö, temperatur, viktkrav, livslängd och utseende. Här avgörs också om komposit verkligen är rätt materialval, eller om ett enklare alternativ räcker.

2. Konstruktionsstöd och optimering

I nästa steg anpassas designen till kompositens styrkor. Radier, tjocklekar, infästningar och förstärkningar ses över. Målet är att få en detalj som går att producera säkert och kostnadseffektivt, utan onödig materialåtgång.

3. CAD-underlag och master

När CAD-ritningen är klar tar tillverkaren fram en fysisk originalmodell, en så kallad plugg eller master, ofta genom fräsning. Pluggen bearbetas noggrant för att ge rätt form och yta, eftersom den ligger till grund för själva formverktygen.

4. Formverktyg med hög precision

Ur pluggen tas en hon- och eventuellt hanform fram. Här krävs hög finish och snäva toleranser, annars syns brister direkt i varje producerad detalj. Formen behandlas med släppmedel och förbereds för tillverkning.

5. Laminering och gjutning

Formen sprayas med den valda gelcoatkvaliteten. När ytskiktet härdat läggs fiber, kärnmaterial och förstärkningar in enligt den konstruktion som tagits fram. Vid exempelvis vakuuminjicering låses formhalvorna ihop innan härdplastmaterialet injiceras och får härda under kontrollerad temperatur.

6. Bearbetning och montering

Efter avformning kapas kanter och eventuella hål bearbetas, ofta med CNC eller vattenjetrobot för hög precision. Vid en helhetslösning kan tillverkaren också montera beslag, kablage, insatser och övriga komponenter, så att detaljen är klar att användas i din egen produktion.

7. Kontroll och logistik

Slutligen genomförs noggrann kvalitetsgranskning med mätning och visuell kontroll. Först när varje detalj godkänts packas den och skickas vidare. För återkommande serier blir spårbarhet, dokumentation och förutsägbara ledtider lika viktiga som själva materialet.

När alla dessa steg hålls ihop av samma leverantör blir flödet enklare för dig. I stället för att koordinera flera olika aktörer verktygstillverkare, laminerare, monteringsverkstad har du en tydlig kontakt som tar ansvar för helheten.

Vad ska man titta på hos en legotillverkare?

Valet av samarbetspartner påverkar inte bara priset per detalj, utan också risken i projekten och din framtida flexibilitet. Några punkter som brukar vara avgörande:

Teknisk kompetens har företaget erfarenhet av liknande produkter, miljöer och krav? Kan de utmana din lösning och föreslå förbättringar, eller nöjer de sig med att bara göra som det står på ritningen?

Produktionsbredd klarar de hela kedjan från formframtagning till slutmontering, eller behöver du själv knyta ihop flera leverantörer?

Kapacitet och skalbarhet finns utrymme och resurser för både prototyper och serieproduktion? Går det att växa i volym utan att tappa i kvalitet eller leveranssäkerhet?

Kvalitet och miljö arbetar de systematiskt med kvalitetssäkring, mätning och dokumentation? Hur ser rutinerna ut för materialval, spillhantering och miljöpåverkan?

Kommunikation får du snabb återkoppling, tydliga offerter och transparenta avtal? En bra dialog minskar risken för missförstånd och förseningar.

För företag som vill utnyttja kompositens fulla potential kan en etablerad partner med fokus på komplexa kompositlösningar göra stor skillnad. Ett exempel på en sådan aktör på den svenska marknaden är faiberkomposit.se, som arbetar med kompletta kompositlösningar från idé till färdig monterad produkt.